Dongguan Precision Test Equipment Co., Ltd'de, taahhüdümüz en kaliteli titreşim test ekipmanları sağlamanın ötesine uzanıyor.Müşterilerimizin en yüksek düzeyde memnuniyetini sağlama konusunda tam bir satış sonrası hizmet vermeye kararlıyız.Bu, uzman bakım, verimli onarım ve çok çeşitli titreşim test sistemleri için değerli yükseltme hizmetlerini içerir.

Elektrodinamik salkım, hidrolik salkım, güç güçlendirici üretimi konusunda uzmanlaşmış bir yüksek teknoloji şirketi olarak,ve titreşim kontrolörleri ve bu üç temel bileşenin kendi araştırma ve geliştirme ve üretimi ile ilk yerli şirket olmaktan gurur duyuyoruz ürünlerimiz önde gelen işletmeler tarafından güvenilirRusya, Kuzey Amerika, Japonya, Ortadoğu ve ötesine uzanıyor.

On yıldan uzun süredir yoğun çaba sarf ettikten sonra, araştırma ve geliştirmeyi, üretimi, satışları ve en önemlisi de hizmeti entegre eden kapsamlı bir teknoloji şirketi haline geldik.Deneyimli satış sonrası ekibimiz profesyonel bakım sağlamak için donatılmıştır, LDS (İngiltere), UD (ABD), LING (ABD), TIRA (Almanya), B&K (Danimarka), IMV (Japonya), SHINKEN (Japonya) ve KOKUSAI (Japonya) gibi çeşitli ünlü uluslararası markalar için onarım ve yükseltme hizmetleri,ve aynı zamanda yerli titreşim salkımları markaları, güç güçlendirici ve titreşim kontrolörleri.

Kapsamlı Hizmetler:

Vibrasyon test sistemlerinin operasyonlarınızda oynadığı kritik rolü anlıyoruz. Hizmetlerimiz duraklama süresini en aza indirmek, ekipman ömrünü en üst düzeye çıkarmak ve optimal performans sağlamak için tasarlanmıştır.

Vibration Shaker Hizmetleri:

Armatür Bakımı, Onarım ve Değiştirme:Savurganınızın çekirdek hareketli bileşenine uzman bakım, bütünlüğünü ve performansını garanti eder.

Harekete geçirme sargılarının bakımı, onarımı ve değiştirilmesi:Elektromanyetik kalp sorunlarını çözüyorum.

Kaldırma Parçasının Değişimi:PP çekme plakaları, alt rehber tekerlekleri, toz botları, sigortalar, aşınma karşıtı hidrolik yağ, hava hortumları ve fan kanalları gibi tüketilebilir bileşenlerin zamanında değiştirilmesi.

Yatay kayma masası bakımı, onarım ve değiştirme:Düzgün ve doğru yatay titreşim testini sağlamak.

Sensör Kablosu ve BNC Kablosu Değiştirme:Yüksek kaliteli yedeklerle sinyal iletim sorunlarını çözmek.

Baş Genişletici Seçenekleri:Daha büyük test numunelerini barındırmak için çözümler sağlamak.

Kapsamlı mekanik bakım:En iyi işleyiş için salkım makinesi mekanik bileşenlerinin genel bakımı.

Güç Güçlendirici Hizmetleri (elektrik yönleri):

Güç Güçlendirici Modülü Bakım, Onarım ve Değiştirme:Verimli güç dağıtımı için bileşen düzeyinde sorunların ele alınması.

Güç Güçlendirici Kontrol Modülü Bakım, Onarım ve Değiştirme:Güçlendiricinin kontrol elektroniklerinin düzgün çalışmasını sağlamak.

Kapsamlı Elektrik Bakımı:Güvenilir performans için amplifikatörün elektrik sistemlerinin genel bakımı.

Vibration Controller Hizmetleri:

Kanal önyargısı kalibrasyonu ve toz temizleme:Kontrolörünün giriş kanallarının doğruluğunu ve uzun ömürlülüğünü korumak.

Giriş, İletişim, Çıkış ve Güç Hatalarının Çözümü:Denetleyici arızalarının etkili teşhisi ve çözümü.

Yazılım özellikleri eklemeleri ve donanım yükseltmeleri/değiştirmeleri:Kontrolörünüzün kapasitesini arttırıp ömrünü uzatmak.

Müşteri memnuniyetine olan bağlılığımız:

Temel prensibimiz değerli müşterilerimize en tatmin edici ürünleri ve hizmetleri sunmaktır.ve yazılım güncellemeleri sunuyorEk olarak, proaktif bakımın önemini vurgularız. Bilimsel periyodik bakım planlarını geliştirerek ve titizlikle uygulayarak,Potansiyel sorunların önlenmesinde ve titreşim test sistemlerinizin sürekli çalışmasını sağlamakta çok önemli bir rol oynarız.Sistem denetimi, bakım ve hızlı hata yönetimi için geniş mühendislik kapasitesine sahibiz.Üstün hizmet sunmaya kararlıyız..

Hizmet İhtiyaçlarınız için Neden Dongguan Precision'ı Seçin?

Deneyimli Profesyoneller:Satış sonrası ekibimiz, titreşim testi endüstrisinde 20 yıldan fazla deneyime sahip deneyimli teknik servis profesyonellerinden oluşuyor.Çeşitli marka titreşim test ekipmanlarının bakım ve onarımında uzmanlaşmış.

Hızlı tepki:Duraklama süresini en aza indirmenin aciliyetini anlıyoruz. 30 dakika içinde çevrimiçi yanıtlar sunuyoruz, 2 saat içinde servis düzenliyoruz ve 24 saat içinde konumunuza ulaşmayı hedefliyoruz.

Verimli Hizmet Kaliteli:Hizmet personelimiz, geniş deneyimlerini ve bilimsel yöntemlerini kullanarak, sık rastlanan arıza nedenlerini hızlı bir şekilde teşhis etmek ve çözmek için üretim ihtiyaçlarınıza öncelik verir.

Hizmetlerimizin Ayrıntıları:

Tamir hizmeti:Ekipmanınız arızalanırsa, hemen bizimle iletişime geçin. 30 dakika içinde profesyonel bir teknik servis mühendisinin çevrimiçi teşhisini sağlaması için düzenleme yapacağız. Sorun tespit edildikten sonra,Yerel onarım ve parça değişimi için bir teknisyen göndereceğiz..

Bakım ve bakım hizmetleri:İlaçlarınızın en iyi günlük kullanımı konusunda uzman rehberlik sağlayarak, aşınma parçalarının düzenli olarak değiştirilmesi de dahil olmak üzere bilimsel periyodik bakım planları geliştiriyoruz.

Yazılım Güncelleme Hizmetleri:Yazılım güncellememiz ve özellik geliştirme desteğimizle devam edin.

Dongguan Precision'a güvenin, titreşim test sistemlerinizin en yüksek performansta çalışmasını sağlayarak test işlemlerinizin güvenilirliğini ve doğruluğunu garanti eder.Bakımınızı tartışmak için servis ekibimizle bugün iletişime geçin, onarım veya yükseltme ihtiyaçları.

Vibrasyon testi sırasında "Açık Loop", "Drive Max" veya "Kazanma Sınırı" gibi hata mesajlarına rastlamak ilerlemenizi durdurabilir ve hayal kırıklığına neden olabilir.Hızlı sorun çözmenin önemini anlıyoruz.Bu kılavuz, daha karmaşık soruşturmalara geçmeden önce bu yaygın sorunları teşhis etmek ve çözmek için atabileceğiniz yedi önemli adımı özetler.

Titreşim kontrol yazılımınız bu hataları işaretlediğinde, genellikle emredilen çıkış ile sistemin bunu gerçekleştirme yeteneği arasında bir uyumsuzluk olduğunu gösterir.Ana nedeni sistematik olarak belirlemek için şu adımları izleyin::

"Open Loop", "Drive Max" ve "Gain Limit" hatalarını gidermek için yedi adım:

1Güç güçlendirici kazancını kontrol et:

Kontrol:Güç güçlendiricinin kazanç kontrolünün uygun şekilde ayarlandığından emin olun.Amplifikatör, salkımcıyı istenen seviyelere getirmek için yeterli güç sağlamayabilir..

Hareket:Güç güçlendiriciyi yavaş yavaş artırın. önerilen başlangıç güç ayarları için sistem kılavuzuna başvurun.Bu da santrali aşırı kullanmaya yol açabilir..

2Bağlantı kablolarını kontrol edin:

Kontrol:Titreme kontrol cihazını, titreme sallayıcısını (titreme masasını) ve güç güçlendiricisini bağlayan tüm kabloları dikkatlice inceleyin.

Hareket:Tüm kabloların her iki ucunda da doğru portlara güvenli bir şekilde takıldığına emin olun. gevşek veya yanlış bağlantılar, sistem içindeki sinyal kaybının veya uygunsuz iletişimin yaygın bir nedenidir.Kontrolörden amplifikatöre giden sürücü sinyali kablosuna ve hızlandırıcıdan kontrolöre giden geri bildirim sinyali kablosuna çok dikkat edin.

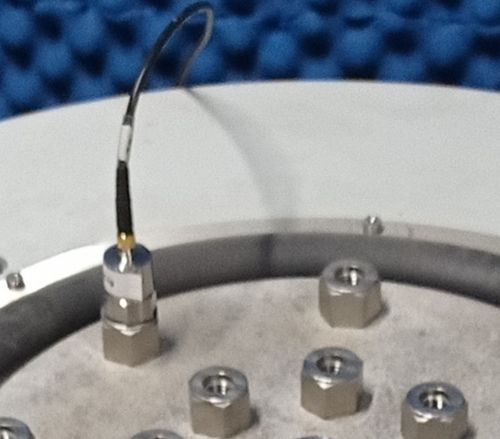

3Sensör bağlantısını ve giriş kanalı yapılandırmasını doğrulayın:

Kontrol:Hızlandırma ölçümünün ( titreşim sensörü) titreşim denetleyici üzerindeki uygun giriş kanalına doğru şekilde bağlandığını kontrol edin.

Hareket:Sensör kablosunun fiziksel bağlantısını iki kez kontrol edin. titreşim kontrol yazılımı içinde, hızlandırıcı için giriş kanalı ayarlarını gözden geçirin. Koplama modunun (örneğin, AC, DC,IEPE) kullanmakta olduğunuz hızlandırıcı türüne uygun şekilde yapılandırılmıştır.Yanlış bir bağlantı ayarlaması, denetleyiciye geçerli bir geri bildirim sinyali almasını engelleyebilir.

4Sensör sinyalini kontrol et:

Kontrol:Hızlandırma ölçümünün gerçekten bir sinyal çıkardığını belirleyin.

Hareket:Hızlandırıcıya bağlı giriş kanalından zaman alanı sinyalini görüntülemek için titreşim kontrol yazılımınızdaki "Test Preview" veya "Monitor" işlevini kullanın.Yazılım ekranını izlerkenEğer sensör çalışıyorsa ve düzgün bir şekilde bağlanmışsa zaman alanı sinyalinde buna uygun bir değişiklik görmelisiniz.Eğer sinyal yoksa, sensörün kendisi, kablosu veya denetleyici giriş kanalı hatalı olabilir.

5Sistem gürültüsünü ve test öncesi düzeyini değerlendirin:

Kontrol:Sistem gürültü tabanını analiz edin ve testinizin başlangıç çıkış seviyesine karşılaştırın.

Hareket:"Test Önizlemesi" sırasında, giriş kanalındaki sistem gürültüsünün RMS değerini gözlemleyin.Hedef spektrumunuzdaki veya test profilinizdeki test öncesi seviye ayarını kontrol edin (genellikle% 10 varsayılan)Eğer test öncesi gürültü seviyesi RMS gürültü değerinin iki katından daha azsa, kontrolör düşük sinyal-gürültü oranı nedeniyle istikrarlı bir kontrol döngüsü oluşturmak için mücadele edebilir.

Çözüm:Yazılım ayarlarındaki test öncesi düzeyi, ölçülen sistem gürültüsü RMS'den önemli ölçüde (en az iki kat) daha yüksek bir değere çıkarılır.Bu, kontrolörün çalışması için daha güçlü bir başlangıç sinyali sağlar..

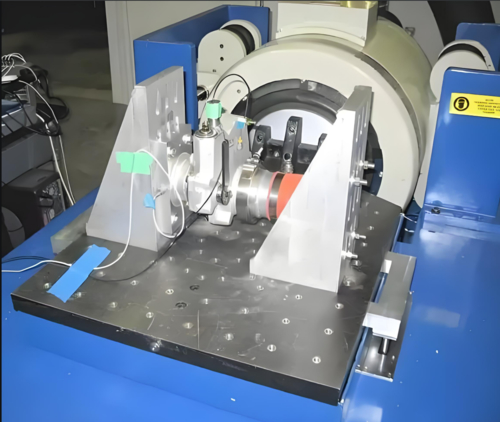

6Kontrolör-Amplifier Loopback Testini gerçekleştir:

Kontrol:Kontrolörün sürücü çıkış kanalından güç güçlendiriciye sinyal yolunun bütünlüğünü test edin.

Hareket:Normalde kontrolörün sürücü çıkışından güç güçlendiricinin girişine giden kabloyu geçici olarak ayırın.Bu aynı kablo doğrudan denetleyici sürücü çıkış kanalından denetleyici giriş kanallarından birine bağlayın (accelerometer geri bildirim için kullandığınız aynı tür). Bu giriş kanalını geri bildirim kaynağı olarak kullanarak yazılımda basit bir kapalı döngü testi yapılandırın. Düşük seviye sinüs süpürgesi veya sabit frekans testi çalıştırın.Bu kendiliğinden kapanmış döngü testi normal çalışırsa, denetleyicinin çıkış ve giriş kanallarının ve bağlantı kablosunun muhtemelen düzgün çalıştığını gösterir.Bu güç amplifier veya amplifier ve shaker arasındaki bağlantı ile potansiyel sorunları izole yardımcı olurBu testi tamamladıktan sonra kabloları orijinal yapılandırmalarına yeniden bağlamayı unutmayın.

7Hedef spektrum seviyesini, amplifikatör kazancını ve sürücü sınırlarını gözden geçirin:

Kontrol:Fiziksel bağlantıları ve sensör işlevselliğini kontrol ettikten sonra "Drive Max" hatası devam ederse, istenen çıkış seviyesi ve amplifikatörün kazancı ile ilgili yazılım ayarlarını inceleyin.

Hareket:

Hedef spektrum seviyesi:Hedef spektrumunuzda tanımlanan genel amplitudun veya seviyenin (asgari veya şok testleri için) veya programlanmış amplitudun (sinüs testleri için) aşırı derecede yüksek olmadığından emin olun.Sistemin mevcut amplifikatör kazancı ayarıyla sağlayabileceğinden daha fazla çıkış talep ederGerekirse hedef seviyesini düşürün.

Güçlendirici kazancı:Güç amplifikatörünün kazanç ayarlarını yeniden değerlendirin. Eğer hedef spektrum seviyesi yüksekse, yeterli güç sinyali sağlamak için amplifikatör kazancını arttırmanız gerekebilir.

Yazılım sürücüsü sınırları:Titreşim kontrol yazılımınızdaki "Drive Limit" ayarlarını kontrol edin. Bu ayarlar kontrolörün amplifikatöre aşırı büyük bir sürücü sinyali göndermesini engeller.Eğer sürücü sınır çok düşük ayarlanmışsa, amplifikatörün daha fazla baş alanı olsa bile çıkışı erken kısıtlayabilir. Gerekirse, sürücü sınırını dikkatlice artırmayı düşünün.Sisteminizin güvenli çalışma parametrelerinin içinde kalırken.

Bu yedi adımı sistematik olarak çalışarak, yaygın "Açık Döngü", "Max Sürücü"," ve titreşim kontrol yazılımında "Kazanma Sınırı" hataları ve titreşim testinizi tekrar yola koyun.Eğer sorun bu kontrollerden sonra da devam ederse, daha derinlemesine yardım için Dongguan Precision'ın teknik destek ekibine danışmanlık yapmanız önerilir.

Titreme denetleyicinizle işletim bilgisayarınız arasındaki iletişim sorunlarıyla karşılaşmak, kritik titreşim testlerine başlamadan önce sinir bozucu bir engel olabilir.VCS titreşim kontrol yazılımını başlatırken "USB cihazı bulunamadı" hata mesajı ile karşılaşırsanızDongguan Precision Test Equipment Co., Ltd'de olası nedenleri hızlı bir şekilde belirlemenize ve çözmenize yardımcı olmak için basit bir sorun giderme kılavuzu hazırladık.

Titreşim denetleyici ve bilgisayar arasındaki birincil iletişim bağlantısı tipik olarak bir USB 2.0 arayüzüdür. Bu bağlantı başarısız olduğunda, yazılım denetleyici donanımını tanımamaz.İşte bu sorunun ardındaki yaygın nedenler ve bunları nasıl ele alacağınız::

Olası Sebepler ve Çözümler:

1Fiziksel USB bağlantısı:

Sebebi:En temel adım, USB iletişim kablosunun titreşim denetleyicisi ve bilgisayar arasında fiziksel olarak güvenli bir şekilde bağlandığını sağlamaktır.

Çözüm:USB kablosunun her iki ucunu da dikkatlice kontrol edin.

2. Boş USB konektörleri:

Sebebi:Başlangıçta bağlı olsa bile, kablonun her iki ucundaki USB konektörleri gevşemiş veya kısmen çıkmış olabilir.

Çözüm:Kontrolörün ve bilgisayarın her iki ucundaki USB bağlantılarını hafifçe sallayın. Eğer herhangi bir oyun varsa, güvenli bir şekilde oturuncaya kadar sıkıca itin.Bir bağlantının gevşek olması zaman zaman iletişimi bozabilir.

3Kontrolör güç durumu:

Sebebi:Bilgisayarın bağlanmış bir cihaz olarak tanıması için titreşim kontrolörünün çalıştırılması gerekiyor.

Çözüm:Vibrasyon kontrolörünüzün güç düğmesini kontrol edin. "YAN" pozisyonunda olduğundan emin olun. Kontrolörün güç aldığını onaylamak için kontrolördeki herhangi bir güç göstergesi ışığına bakın.

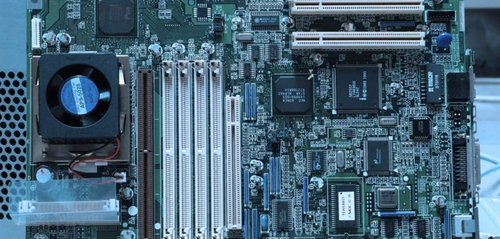

4Kayıp veya yanlış donanım sürücüsü:

Sebebi:Bilgisayar, titreşim denetleyicisiyle iletişim kurmak için belirli donanım sürücülerine (genellikle "USB 2.0 Cihazı" veya benzer) ihtiyaç duyar.Kontrolör tanınmayacak..

Çözüm:

Aygıt Yöneticisini kontrol et:Bilgisayarınızda Cihaz Yöneticisini açın (Windows arama çubuğunda "Cihaz Yöneticisi" için arama yapın).Sarı bir çağrı işareti veya bir soru işareti olan "Universal Serial Bus denetleyicileri" veya "Diğer cihazlar" altında listelenen cihazları arayınBu bir sürücü sorunu gösteriyor.

Sürücüyü yeniden yükle:Eğer böyle bir yazı bulursanız, sağ tıklayarak "Cihazı kaldır" seçeneğini seçin.Windows sürücüyü otomatik olarak yeniden yüklemeye çalışmalıdır.

El montajı:Otomatik kurulum başarısız olursa,Vibration Controller' a eşlik eden yazılım kurulum ortamından sürücüyü elle yüklemeniz veya üreticinin web sitesinden en son sürücüyü indirmeniz gerekebilir..g., Dongguan Precision'ın destek bölümü) verilen kurulum talimatlarını takip edin.

5Virüs İzleme Yazılımı'ndan müdahale:

Sebebi:Bazı durumlarda, aşırı agresif virüs izleme yazılımı, titreşim denetleyici için donanım sürücüsünü yanlışlıkla potansiyel bir tehdit olarak tanımlayabilir ve kurulumunu veya çalışmasını engelleyebilir.

Çözüm:

Virüs izlemesini geçici olarak devre dışı bırak:Bir sorun giderme adımı olarak, virüs izleme yazılımınızı geçici olarak devre dışı bırakın.

Sürücüyü yeniden yükle:Yazılımı devre dışı bıraktıktan sonra, 4. noktada açıklandığı gibi USB 2.0 Cihazı için donanım sürücüsünü yeniden yüklemeyi deneyin.

Beyaz liste Sürücü/Aygıt:Eğer sorun antivirüsü devre dışı bıraktıktan sonra çözülürse,Virüs izleme yazılımınızı, titreşim denetleyicisinin donanım sürücüsünü veya gelecekteki müdahaleyi önlemek için USB cihazının kendisini "beyaz listede" ayarlamanız gerekir.Bu adımın ardından virüs izleme yazılımınızı yeniden etkinleştirmeyi unutmayın.

6- Bilgisayarın USB portu bozuk:

Sebebi:Vibrasyon kontrolörünü bağlamak için kullandığınız bilgisayarınızdaki USB portu arızalı olabilir.

Çözüm:

Farklı bir USB bağlantı noktasını dene:USB kablosunu mevcut bağlantı noktasından çıkartın ve bilgisayarınızdaki farklı bir USB bağlantısına bağlamaya çalışın.

Sürücüyü yeniden yükle (Yeni Port ile):Farklı bir portu bağladıktan sonra, Windows'un otomatik sürücü kurulumu denemesine izin verin. Eğer yapmazsa, 4. noktada belirtildiği gibi sürücüyü manuel olarak yeniden yükleyin.Bu sorunun belirli bir USB bağlantı noktasında olup olmadığını belirlemeye yardımcı olacaktır.

Bu olası nedenleri sistematik olarak kontrol ederek, "USB cihazı bulunamadı" hatasını belirleyebilir ve çözebilir ve titreşim denetleyicinizle başarılı bir bağlantı kurabilirsiniz.Çok önemli titreşim testinize devam etmenizi sağlıyor.Bu adımları denedikten sonra sorun yaşamaya devam ederseniz, lütfen daha fazla yardım için Dongguan Precision'daki teknik destek ekibine başvurmaktan çekinmeyin.

Vibrasyon testi alanında,HızlandırıcıTitreme test sisteminizin önemli duyu organı olarak çalışır.ve sesle dolaylı olarak ilişkili) ölçülebilir bir elektrik sinyali halineDongguan Precision Test Equipment Co., Ltd.'de,Güvenilir ve anlamlı titreşim verileri elde etmek için doğru hızlandırıcı kurulumunun ve kullanımının önemini vurguluyoruz.

Hızlandırıcılar, aşağıdakiler de dahil olmak üzere avantajlı özellikleri nedeniyle titreşim ölçümü için tercih edilen seçimdir:

Geniş Dinamik Aralık:Hem çok küçük hem de çok büyük titreşim amplitudalarını ölçebilecek.

Geniş frekans aralığı:Çok geniş bir frekans yelpazesinde titreşimleri tam olarak yakalayabilir.

Mükemmel doğrusallık:Giriş hızlanmasına orantılı bir elektrik çıkışı sağlar.

Yüksek istikrar:Zaman içinde tutarlı ve güvenilir ölçümler sunar.

Nispeten Uygun Kurulum:Uygulamaya bağlı olarak çeşitli yöntemler kullanarak monte edilebilir.

Hız ölçüm cihazınızın tüm potansiyelini kullanmak ve titreşim ölçümlerinin doğru olmasını sağlamak için, aşağıdaki kurulum ilkelerine ve yöntemlerine uyun:

I. Kurulum İlkeleri: Doğruluğun Temelleri

En iyi performans için, hızlandırıcıyı kurarken şu temel kurallara uyun:

a) Stratejik konum:Hızlandırma ölçerini, analiz edilen alanla aynı hareketi yaşadığından emin olmak için yapının belirli test noktasına mümkün olduğunca yakın yerleştirin.

b) Güçlü ve Sağlam Montaj:Hızlandırıcı ve montaj yüzeyi mümkün olduğunca sert ve sıkı bir şekilde bağlanmalıdır.Montaj yüzeyi, maksimum temas ve titreşimin en doğrudan veya en kısa iletim yolunu sağlamak için temiz ve düz olmalıdır.Tek eksenli hızlandırıcılar için, algılama yönünü (ana eksen) ilgi alanı yönüyle dikkatlice hizalayın.

c) Kütle yükleme etkilerini en aza indirmek:Hızlandırma ölçümünün yerleştirilmesi, test yapısının hareketine en az değişiklik yapmalıdır.Hızlandırma ölçümünün ve herhangi bir montaj donanımının kütlesi ölçülen yapının dinamik kütlesinden önemli ölçüde daha küçük olmalıdır (ideal olarak küçük motorlar için kütle oranı 1/10'dan daha az olmalıdır)., ışık nesneleri).

d) Rezonans müdahalesinden kaçınmak:Testinizin maksimum çalışma frekansı, seçilen hızlandırma ölçümünün montaj rezonans frekansından önemli ölçüde daha düşük olmalıdır.Montaj rezonansının yakınında çalışmak amplifiye ve yanlış okumalara neden olabilir.

e) Kablo Yönetimi:Eksenel bağlantılı hızlandırıcılar kullanıldığında, sert kablolar, ev üzerinde gerginlik yaratabilir ve ölçümleri etkileyebilir.Piyoelektrik hızlandırıcılar için, gevşek kablolar triboelektrik gürültü üretebilir (friksiyon statik elektrik).

(Aksiyel Kurşun Hızlandırıcı ve Yan Kurşun Hızlandırıcı gösterilen diyagram) (Şekil için başlık: 1 - Güce maruz kalmayın, 2 - titreşimli vücudun bağlantı yüzeyi, 3 - Kabloyu titreşim yüzeyine bağlayın)

f) Elektrik yalıtımı:Hızlandırıcılar farklı elektrik yalıtım özelliklerine sahiptir.Diğerleri ise ölçüm sisteminde toprak döngüsünü önlemek için yalıtımlı montaj vidaları ve mika yıkayıcıları gerektirir.Temas noktalarında mika yıkayıcıları ile yalıtımlı vidalar kullanmak, toprak döngüsü sorunlarını çözmenin etkili bir yoludur.

II. Özel kurulum yöntemleri: Pratik uygulama

İşte yaygın hızlandırıcı kurulum yöntemlerinin bir ayrımı:

a. vida montajı:

(Şekil, yağlı bir vida monteli hızlandırıcı için tipik bir frekans yanıt eğrisini gösterir) (Şekil için başlık: Yağla monte edilmiş bir akselerometrenin tipik frekans tepkisi eğrisi (bağlantı noktasındaki yapının mutlak hızlanmasına göre)

Yüzey hazırlığı:Hem hızlandırıcıda hem de test yapısında montaj yüzeyi temiz, düz ve üreticinin önerdiği özelliklere uygun olarak pürüzsüz bir şekilde işlenmelidir.Montaj vida deliği montaj yüzeyine dik olmalıdır.

Döngü uygulaması:Hız ölçümüne zarar vermeden güvenli bir bağlantı elde etmek için montaj vidalarını üreticinin önerdiği tork'a sıkıştırın.

Bağlantı ortamı:Karıştırma yüzeylerinin arasına ince bir yağ veya yağ tabakası uygulayın, bu da teması artırır ve sertliği en üst düzeye çıkarır ve yüksek frekans tepkisini artırır.

Vuruş uzunluğu:Vuruş yüzeyleri arasında küçük bir boşluk yaratabilir ve sertliği azaltabilir.

b. Yapıştırıcı Bağlama:

Bu yöntem, test yapısında delik açmanın mümkün olmadığı, elektrik yalıtımının gerekli olduğu veya montaj yüzeyinin yeterince düz olmadığı durumlarda uygundur.Yapışkan montaj vidaları da yaygın olarak kullanılır (bir ucunda iplikler ve diğerinde bir yapıştırma platformu olan şeritler).

(Akselerometre için tipik bir frekans tepkisi eğrisini gösteren diyagram) (Şekil için başlık: yapıştırmalı bir akselerometrenin tipik frekans tepkisi eğrisi (bağlama noktasındaki yapının mutlak hızlanmasına göre)

Yüzey Temizliği:Yapıştırıcı üreticisinin önerilerine göre yapıştırma yüzeylerini temizleyin.

İnce yapışkan katman:Yapıştırıcıyı ideal olarak optimal frekans tepkisi için sert bir yay olarak hareket edecek ince bir film oluşturmak için uygulayın.

Yapıştırıcı seçimi:Akrilik veya termoset yapıştırıcılar sıklıkla kullanılır.Siyanoakrilat yapıştırıcılar (502 gibi süper yapıştırıcılar) geniş frekans tepkisi sunar, ancak tüm uygulamalar için uygun değildir ve vida ipliklerini kirletebilirUygulamadan önce, montaj yüzeyini hidrokarbon çözücü ile temizleyin, çözücü kablolardan ve konektörlerden uzak tutun.Sensörü yapışkanın içine sıkıca bastırın ve ince bir bağ çizgisi elde edinYapıştırıcının sıcaklık sınırlamaları da dikkate alınmalıdır.

c. Montaj cihazları:

Elektrikli yalıtımlı vidalar da dahil olmak üzere montaj cihazları, sert, hafif, küçük bir eylemsizlik anına sahip ve algılama eksenine karşı yapısal olarak simetrik olmalıdır.Mümkün olduğu sürece parantez kullanmaktan kaçının.Gerekirse, makineli yüzeyleri ve vida bağlantısı için vurulmuş delikleri ile yapıya sağlam bir şekilde monte edilmiş küçük, katı metal küpleri seçin.

d. Diğer Montaj yöntemleri:

Alternatif montaj teknikleri arasında katılaşmış arı mumunun ince bir katmanı, çift taraflı yapıştırıcı bant, manyetik tabanlar, hızlı montajlı klemler ve vakum montaj tabanları kullanılır.

(Arı mumlu bir hızlandırıcı için tipik bir frekans yanıt eğrisini gösteren diyagram) (Şekil için başlık: İnce bir arı mum tabakası ile monte edilmiş bir hızlandırıcı frekans tepkisi eğrisi (bağlantı noktasındaki yapının mutlak hızlanmasına göre)

Arı balmumu montajı:100 gramdan daha az ağırlıkta sensörlerle oda sıcaklığı uygulamaları için uygundur.

(İki taraflı bantlı bir hızlandırıcı için tipik bir frekans yanıt eğrisini gösteren diyagram) (Şekil için başlık: Çift taraflı bantla monte edilmiş bir hızlandırma ölçümünün tipik frekans yanıt eğrisi)

Çift taraflı bant montajı:Çeşitli çift taraflı bant türleri farklı çalışma sıcaklıklarını ve kalınlıklarını sunar.

(Manyetik tabanlı bir hızlandırıcı için tipik bir frekans yanıt eğrisini gösteren diyagram) (Şekil için başlık: Manyetik tabanla monte edilmiş bir hızlandırıcıya tipik frekans yanıt eğrisi)

Manyetik taban montajı:Ferromanyetik yüzeylerdeki hızlı ölçümler için uygundur, ancak maksimum titreşim seviyesini ve ölçüm frekansını sınırlandırır.Bu yöntem genellikle montaj rezonans frekansını yaklaşık 7 kHz'ye düşürür., kullanılabilir frekans aralığını yaklaşık 2 kHz'ye (montaj rezonansının yaklaşık 1/3'ü) düşürür.Tipik olarak 200g'den daha düşük hızlandırmalar için uygun.

III. Önemli Önlemler: Uzun ömürlü ve veri bütünlüğünü sağlamak

Hız ölçerleri kullanırken ve kullanırken şu önemli noktaları aklınızda bulundurun:

a) Yumuşak kaldırma:Sensörleri sökürken, montaj yüzeyinden doğrudan çekmek yerine, herhangi bir yapıştırıcıyı veya arı balmumu yanından hafifçe kesin, bu da sensöre zarar verebilir.

(b) Doğrudan Bağlantı Tahmini:Çoğu hızlandırıcıyı kaldırma ve potansiyel hasar için uygun bir düşünce olmadan doğrudan yapıştırmak genellikle önerilmez.

c) Yük tipi hızlandırıcılar için kablo güvenliği:Şarj tipi hızlandırıcı kablolarının sağlam bir şekilde sabitlendiğinden emin olun.veya ölçüm sırasında bu kabloların gerilmesi, iletken ve kalkan arasındaki yerel kapasitans ve şarj değişikliklerine neden olabilir.IEPE (Entegre Elektronik Piezoelektrik) hızlandırıcılar, kablo gürültüsüne çok daha az duyarlıdır.

Bağlantı bütünlüğü:Çoklu uzatma kabloları kullanırken, bağlantıların temiz ve toz, su veya iletken kirletici maddelerden arınmış olduğundan emin olun.

e) Hafif nesnelerin ağırlık yükü:Küçük ve hafif nesneler için (örneğin, küçük bıçaklar), hızlandırıcı kütle yükleme etkisini dikkatlice göz önünde bulundurun..

f) Atmaktan kaçının:Sensörü asla sert yüzeylere düşürmeyin, çünkü bu onarılmaz hasara neden olabilir.

g) Sıcaklık sınırları:Her zaman hasarı önlemek ve doğru ölçümleri sağlamak için belirtilen sıcaklık aralığında sensörleri çalıştırın.

Bu kurulum talimatlarına ve kullanım önlemlerine uyarak hızlandırıcılarınızın doğruluğunu, güvenilirliğini ve ömrünü en üst düzeye çıkarabilirsiniz.titreşim test çalışmalarınız için yüksek kaliteli verilerin sağlanmasıDongguan Precision'da, sadece gelişmiş titreşim test sistemleri sunmakla kalmayıp, aynı zamanda bunları etkili bir şekilde kullanma bilgisi de sunmakla görevliyiz.

Çevre Test Odasını Korumak: Uzun Yaşam ve Güvenilir Sonuçlar

Dongguan Precision Test Equipment Co., Ltd'de, çevresel test odanızın ürünlerinizin kalitesini ve güvenilirliğini sağlamak için çok önemli bir yatırım olduğunu biliyoruz.Yaşam süresini artırmak için.Bu kılavuzda çevresel test odanız için temel bakım prosedürleri belirtiliyor:

1Kendini adamış ve profesyonel bir yönetim:

En iyi bakım için, mümkünse test odanızı yönetmek ve bakım yapmak için özel, eğitimli personel atamayı şiddetle öneriyoruz.Ekipman tedarikçisinin profesyonel eğitimine yatırım yapmak, ekibinize etkili bakım ve sorun giderme için gerekli uzmanlık bilgilerini ve becerilerini sağlayacaktır..

2Dondurucuların çeyreklik temizliği:

Hava soğutma sistemleri:Düzenli olarak (her üç ayda bir) yoğunlaştırıcı fanı kontrol edin ve temizleyin.

Su soğutma sistemleri:Doğru giriş su basıncını ve sıcaklığını korumanın yanı sıra, belirtilen su akış hızının sürekli olarak sağlandığından emin olun.Kalınlık birikmesini önlemek ve optimum ısı aktarımını sürdürmek için kondansörün iç bileşenlerinin üç aylık kalınlaştırılmasını ve temizlenmesini planlayın..

3. Üç aylık Buharlaştırıcı (Yumuşatıcı) Temizleme:

Deneme odası içindeki zorlu hava dolaşımı ve test numunelerinin değişen temizlik seviyeleri nedeniyle, toz ve parçacıklar buharlaştırıcıda (uyumsuzlaştırıcı bobinleri) birikebilir.Soğutma ve nemden arındırma için verimli bir ısı değişimini sürdürmek için düzenli bir temizlik programı (her üç ayda bir) çok önemlidir.

4Dönüşümlü fan bıçakları ve kondansör fan temizliği ve dengeleme:

Buharlaştırıcıya benzer şekilde, dolaşım fan bıçakları ve kondansör fan bıçakları, odanın çalışma ortamına bağlı olarak toz ve enkaz biriktirir.Havanın düzgün akışını sağlamak için düzenli olarak temizlenmesi gerekirEk olarak, fan bıçaklarında titreşim ve potansiyel hasara yol açabilecek herhangi bir dengesizlik için periyodik olarak kontrol edin.

5En iyi çevre ortamını korumak:

Çevre test odaları hassas aletlerdir ve genellikle önemli bir yatırımı temsil ederler.Onları kontrol edilen bir ortamda yerleştirmeyi öneririz.Bu koşulları karşılayamayan laboratuvarlar için,uygun bir klima (hava soğutmalı üniteler için) veya soğutma kulesi (su soğutmalı üniteler için) kurmak şiddetle tavsiye edilir..

6Su devresi ve nemlendirici temizliği:

Sınırlı su akışı veya nemlendiricide ölçek birikimi kuru yanmaya ve ısıtma elemanına potansiyel hasara yol açabilir.Su kaynağının ve nemlendiricinin düzenli olarak temizlenmesi gereklidir, böylece engelleri olmayan su kaynağı ve verimli nemlendirme sağlanır..

7Test sonrası rutin:

Test sonrası tutarlı bir prosedürü benimsemek, basit ama etkili bir bakım uygulamasıdır.Odanın sıcaklığını çevre koşullarına yakın ayarlayın ve kapatmadan önce yaklaşık 30 dakika çalışmasına izin verin.Son olarak, kalıntı nem veya kirletici maddeleri çıkarmak için çalışma alanının iç duvarlarını silin.

8Sorun giderme ilkeleri:

Çevre test odaları elektrik, soğutma ve mekanik bileşenlerden oluşan karmaşık sistemlerdir.Sorun giderme konusunda sistematik ve kapsamlı bir yaklaşım gerekli.

Dıştan içe:Soğutma suyu ve güç kaynağı gibi dış faktörleri ortadan kaldırarak başlayın.

Sistematik Analiz:Dış faktörler reddedildikten sonra, sisteme dayalı bir yaklaşım benimseyin.

Mantıksal çıkarım:Başlangıç olarak elektrik kablolarının şemalarını kontrol ederek elektrik sistemindeki olası hataları tespit edin ve daha sonra soğutma sistemini araştırın.

Ayrılmadan önce dikkat:Sorunun ne olduğunu net bir şekilde anlamadan bile bile bir parçaları körü körüne sökmeye ya da değiştirmeye çalışmayın.

9Uzun süreli faaliyetsizlik protokolü:

Eğer test odası uzun bir süre kullanılmaması gerekiyorsa, iki haftada bir en az bir saat çalıştırılmasını öneririz.Bu, iç sıvıların dolaşımına yardımcı olur ve uzun süreli hareketsizlikten kaynaklanan potansiyel sorunları önler..

10Güvenli yerleşim:

Bir çevresel test odasının yer değiştirilmesi ideali olarak nitelikli teknik personelimizin rehberliği altında yapılmalıdır.Bu hareket sürecinde kazara hasar veya arıza riskini en aza indirecektir.

Bu bakım talimatlarına uyarak, Dongguan Precision çevresel test odanızın ömrünü önemli ölçüde uzatabilirsiniz.Test sonuçlarınızın doğruluğunu ve güvenilirliğini sağlamakHerhangi bir özel bakım sorusu veya profesyonel servis programı için, lütfen özel destek ekibimizle iletişime geçmekten çekinmeyin.

I. PCB'ler için termal şok testini anlamak

Konsept: Termal şok testi, aynı zamanda sıcaklık döngüsü veya termal direnç testi olarak da bilinir.Bir ürünün yaşam döngüsü boyunca yaşayabileceği hızlı sıcaklık değişikliklerini veya yüksek ve düşük sıcaklık ortamlarını taklit eder..

İlke:Bu ani sıcaklık değişimleri veya alternatif aşırılıklar sırasında, PCB'yi içeren çeşitli malzemeler, substrat, prepreg (PP), bakır kaplama,ve lehim maskesine genişleme ve daralma geçiriyorSonuçta ortaya çıkan stres ve bu malzemelerin ısı genişleme katsayısı (CTE)ndaki farklılıklar, PCB içinde fiziksel hasara, bozulmaya ve elektrik direncinde değişikliklere yol açabilir.

II. PCB'ler için termal şok testinin önemi

Termal şok testi, bir PCB'nin yaşam döngüsü boyunca hayati bir rol oynar:

Tasarım hatasının erken tespiti (Araştırma ve Gelişim Aşaması):Araştırma ve geliştirme aşamasında PCB'deki tasarım zayıflıklarını belirlemek ve düzeltmek, daha sonra pahalı sorunları önler.

Üretimde Kalite Kontrolü:Üretilen PCB'lerin kalitesinin müşteri gereksinimlerini karşılayıp karşılamadığını değerlendirmek.Üretim süreci kusurlarının erken tespit edilmesi, zamanında araştırılmasına ve iyileştirilmesine olanak tanır ve gönderilen ürünlerin güvenliğini ve kalitesini sağlar.

Malzeme ve İşlem Validasyonu:Ürünün amaçlanan ortamı için uygunluğunu belirlemek için temel malzemelerin, lehim maskelerinin, prepreglerin ve üretim süreçlerinin güvenilirliğini değerlendirmek.

Malzeme ve Süreç Karşılaştırması:Farklı malzemeler ve süreçlerle üretilen PCB'lerin termal şok direncini karşılaştırarak üstün seçenekleri belirlemek.

III. Ekipman parametreleri

Dongguan Precision'daki termal şok odalarımız doğru ve güvenilir testler yapmak için tasarlanmış:

Parametreler

Özellikleri

Nominel İç Hacim

300L

Test sıcaklık aralığı

-70°C ~ 200°C

Sıcaklık dalgalanması

≤ 1°C

Sıcaklık sapması

±2°C (≤150°C) / ±3°C (>150°C)

Isıtma Hızı (Yüksek Sıcaklık Oda)

≥ 11°C/min

Soğutma Hızı (Alçak Sıcaklıklı Oda)

≥ 5°C/dakika

Max. Örnek ağırlığı

10kg

IV. Vaka Çalışmaları: Gerçek Dünya PCB Isı Şok Testleri

Durum çalışması 1: Yüksek katmanlı sayım test tahtası

Yüksek katman sayısına sahip bir test tahtası, seçilen altyapı malzemesinin müşteri özelliklerine göre performansını doğrulamak için çevrimiçi termal şok testine tabi tutuldu.Sınav koşulları ve gereksinimleri şunlardı::

Test Ürünü

Test koşulları

Test Gereksinimleri

Isı Şoku (Online)

-55°C/15min, 125°C/15min, 1000 Dönem

1Direnç Değişim Hızı ≤ 5%2Çapraz kesim analizinde delaminasyon, tahta çatlaklığı veya fıçı çatlaklığı görülmemiştir.

Direnç değişim oranı eğrisi grafiği

Test pozisyonunun kesit görünümü 1 Test pozisyonunun kesit görünümü 3

Sonuç:Test sonrası, bazı test noktalarında direnç değişim oranı %5'i aştı.Bu, altyapı malzemesinin tekrarlanan aşırı sıcaklıklardan kaynaklanan gerilimi kaldırma yeteneğinde potansiyel bir zayıflığa işaret etti.Bulgular, bu yüksek katman sayımı uygulaması için alt katman malzeme seçimini yeniden değerlendirmeye neden oldu.

Durum Çalışması 2: Otomotiv Deneme Kurulu

Bir otomotiv test tahtası, müşteriye karşı lehim maskesinin performansını doğrulamak için termal şok testine maruz kaldı.

Test koşulları ve gereksinimleri şöyleydi:

Test Ürünü

Test koşulları

Test Gereksinimleri

Termal şok testi

-40°C/15min, 125°C/15min, 500 döngü

Lehim maskesinde kabarcık, delaminasyon veya çatlak görülmemiştir.1. IPC-TM-650 2.6.7.1A Uyumlu Kaplama Termal Şok Direnci2. IPC-TM-650 2.6.7.2C Isı Şoku, Isı Döngüsü ve Süreklilik3. IPC-TM-650 2.6.7.3 Lehim maskesinin termal şok direnci

Testten sonra gözlem şeması

V. Genel Termal Şok Test Şartları

Termal şok testi için özel test koşulları, uygulamaya ve endüstri standartlarına bağlı olarak değişir.

Örnek Türü

Düşük sıcaklık (°C)

Yüksek sıcaklık (°C)

Kalma süresi (dakika)

Döngüler

Otomotiv

-40

125

15 / 30

500

-55

140

1000

-65

150

1500

Yüksek Katman Sayısı

-40

125

15 / 30

250

-55

125

500

Yüksek Frekanslı

-40

125

15

500

Paket Altyapısı

-55

150

30

1000

VI. Referans Standart Şartları (Yazdırılmış Taşlar)

Ürün

Yeterlilik

Kalite Uygunluğu/Kabul Denemeleri

Pişirme Şartları

(105~125)°C- Saat 6.

Geri akışlı lehimleme

6 kere IR

Test sıcaklığı (düşük)

Tedarikçi ve alıcı arasında müzakere

-40°C, -55°C (öntanımlı), -65°C

Test sıcaklığı (yüksek)

Tedarikçi ve alıcı arasında müzakere

Min: Tg-10°C (TMA) / Geri akış zirve sıcaklığı -25°C / 210°C

Örnek sıcaklık değişimi oranı

> 10°C/min (hem sıcak hem de soğuk geçiş)

> 1°C/S (hem sıcak hem de soğuk geçiş)

Test Dönemleri

Tedarikçi ve alıcı arasında müzakere

100

Direnç Değişim Hızı

Tedarikçi ve alıcı arasında müzakere

% 5

VII. Referans Standart Şartları (Konform Kaplama ve Lehim Masası)

Seviye

Düşük sıcaklık (°C)

Yüksek sıcaklık (°C)

Kalma süresi (dakika)

Döngüler

Yorumlar

1

-40

125

15

100

Gereksinim belirtilmediğinde varsayılan test durumu

2

-65

125

15

100

3

-65

250

15

100

Sonuç:Testten sonra yapılan mikroskopik incelemede, lehim maskesinde bantların köşelerinde çatlaklar ortaya çıktı.Bu, otomobil ortamında karşılaşılan termal gerilmelere dayanabilmek için lehim maskesinin malzemesinin yeterince esnekliğini veya yapışkanlığını gösterdi.Sonuçlar, bu otomotiv uygulaması için daha iyi termal şok direnci olan alternatif lehim maske malzemeleri üzerinde bir araştırmaya yol açtı.

VIII. Sonuç: Güvenilir Termal Şok Testleri için Dongguan Precision ile İşbirliği

Vaka çalışmaları, PCB malzemelerinde ve tasarımlarında potansiyel zayıflıkları belirlemede termal şok testinin kritik rolünü vurguluyor.Müşterilerimizin PCB'lerinin güvenilirliğini iyice değerlendirmelerine yardımcı olmak için yüksek performanslı termal şok odaları ve uzman desteği sağlamaya kararlıyız.Ekipmanlarımız doğruluk, tekrarlanabilirlik ve endüstri standartlarına uygun olarak tasarlanmıştır.

Termal şok testinin ilkelerini anlayarak ve güvenilir ekipmanları kullanarak, üreticiler potansiyel sorunları proaktif olarak ele alabilirler.Elektronik ürünlerinin uzun vadeli performansını ve dayanıklılığını sağlamakÖzel PCB test ihtiyaçlarınızı tartışmak ve çözümlerimizin kalite güvence süreçlerinize nasıl fayda sağlayabileceğini keşfetmek için bugün Dongguan Precision ile iletişime geçin.